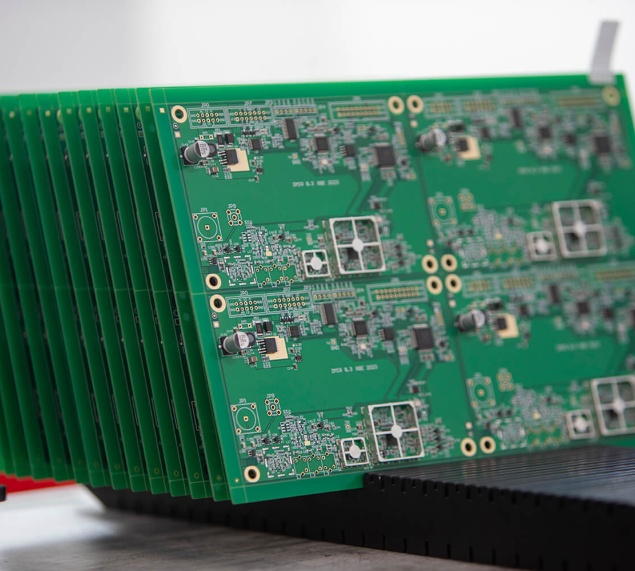

Testování osazených PCB je klíčovou fází výroby elektroniky, zajišťující kvalitu a spolehlivost. Používáme vizuální kontrolu, AOI (Automated Optical Inspection), funkční testy i rentgenovou inspekci, abychom každý výrobek uvedli na nejvyšší standard.

Naše procesy odhalí a opraví případné vady, minimalizují riziko chyb a zvyšují spolehlivost produktů. Jsme držiteli certifikátů ISO 9001 a ISO 14001.

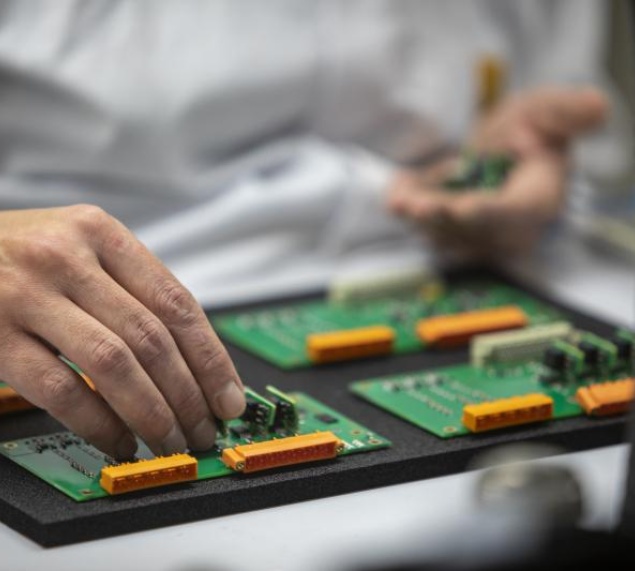

Prvním krokem je vizuální inspekce, kde technik zkontroluje PCB vizuálně na přítomnost vad, jako jsou chybějící součástky, nesprávné osazení, chybějící nebo poškozené spoje a další viditelné problémy.

Tato metoda používá kamery a software k automatické kontrole PCB na základě určených kritérií, jako je správné umístění součástek, správné polarizace, správná orientace a kvalita pájených spojů. K této inspekci používáme AOI SAKI 3Di-LS2.

Tato metoda zahrnuje ověření, zda výrobek funguje správně. PCB je připojena k testovacímu zařízení, které simuluje reálné provozní podmínky a kontroluje, zda všechny funkce zařízení fungují, jak mají.

X-ray inspekce umožňuje zobrazit vnitřní strukturu PCB, usnadňuje detekci vad a chyb, jako jsou chybějící součástky, vadné spoje, zkraty a další problémy, které by mohly vést k nefunkčním nebo nespolehlivým elektronickým zařízením.

Kombinace těchto metod nám zajistí ten nejspolehlivější a nejkvalitnější výsledek. Testování osazených plošných spojů je klíčové pro zajištění kvality v elektronické výrobě.

Každá součástka, která je použita při osazování plošného spoje, měla má jedinečné identifikační číslo. Toto číslo je zaznamenáno v ERP databázi a je přiřazeno k určitému plošnému spoji.

Každý krok v procesu osazování plošných spojů je zaznamenán a přiřazen k určitému výrobku. To zahrnuje informace o tom, kdy byla součástka osazena, kdo ji osadil, jaké zařízení bylo použito.

Informace o testování a kvalitním kontrolních procesech je také součástí traceability. To umožňuje identifikovat výrobky s vadami a sledovat, jak byly tyto vady opraveny.

Pokud se později objeví problém s plošným spojem, traceabilita umožňuje zpětné dohledání. To znamená, že můžete identifikovat všechny plošné spoje, které byly vyrobeny s použitím stejných součástek nebo procesů a provést potřebné kroky ke zlepšení kvality.

V některých odvětvích, jako je zdravotnictví nebo letectví, jsou požadovány přísné normy a regulace ohledně traceability. To je z důvodu zajištění bezpečnosti a kvality výrobků.

Celkově traceabilita při osazování plošných spojů pomáhá zvýšit kvalitu výrobků, snižovat riziko chyb a usnadňuje sledování výrobního procesu od začátku do konce. Tuto traceabilitu řídíme pomocí softwarových systémů, které umožňují snadné sledování a správu dat.

Na vyžádání zákazníka poskytujeme při prvovýrobě FAI report (First Article Inspection Report, FAIR). Tento dokument potvrzuje, že první sériová dávka PCB odpovídá specifikacím a požadavkům zákazníka a že výrobní proces je správně nastaven.

FAIR obvykle zahrnuje následující kroky:

1. Získání dokumentace

2. Výběr vzorků

3. Inspekce výrobků

4. Zpracování zjištěných nedostatků

5. Zpráva FAIR

6. Schválení zákazníkem

FAIR je důležitým krokem v procesu zajištění kvality výroby elektronických komponent a zařízení. Pomáhá identifikovat a řešit problémy v raných fázích výroby, což může výrazně snížit náklady na korekce později v procesu výroby. Navíc FAIR pomáhá zajistit, že výrobky splňují požadavky zákazníka a jsou bezpečné a spolehlivé.

Máte zájem o naše služby, ale neznáte podrobnosti vaší poptávky? Vyplňte kontaktní formulář a náš tým vás kontaktuje, projde s vámi detaily a doporučí vhodné řešení.